Takeaway chiave

Le schede di guaina di ossido di magnesio (MGO) sono un materiale da costruzione multiuso ad alte prestazioni.

Offrono un'eccezionale resistenza al fuoco, spesso superando quella dei materiali tradizionali.

Le schede MGO sono altamente resistenti all'umidità, alla muffa e alla crescita della muffa.

La loro solida composizione contribuisce alla durata e alla forza superiori.

Il processo di produzione è relativamente ecologico, contribuendo a pratiche di costruzione sostenibili.

Che cos'è una tavola da guaina di ossido di magnesio?

Definizione e usi

Una scheda di guaina di ossido di magnesio (MGO) è un materiale da costruzione verde a base minerale realizzata principalmente da ossido di magnesio, un minerale presente naturale. È un prodotto del pannello di guaina fabbricato in fabbrica, non strutturale con una vasta gamma di usi nella costruzione. Le schede MGO sono progettate per servire come alternativa superiore al tradizionale muro a secco a base di gesso, scheda di cemento, cemento in fibra e prodotti in compensato/OSB. La loro versatilità consente loro di essere utilizzati in varie applicazioni, tra cui:

Guaina esterna: Fornendo uno strato resistente e resistente al fuoco per le pareti esterne.

Pareti e soffitti interni: Offrire un'eccellente protezione antincendio e resistenza all'umidità per le partizioni interne e le superfici aeree.

Sottofondo: Creazione di una base stabile e robusta per vari materiali per pavimenti.

Supporto per piastrelle: Serve come substrato affidabile e impermeabile per piastrelle in ceramica, porcellana e in pietra naturale in bagni, cucine e altre aree umide.

Assemblee al fuoco: Componenti integrali nei sistemi che richiedono valutazioni specifiche di resistenza al fuoco.

Pannelli isolati strutturali (SIP) Utilizzato come materiale di guaina per l'isolamento migliorato e l'integrità strutturale.

Soffit e fasce: Fornire finiture durevoli e a bassa manutenzione per le sporgenze del tetto.

Recinti murali dell'albero: Formando barriere al fuoco negli alberi verticali.

Background storico

L'uso di cementi a base di magnesio nella costruzione è tutt'altro che un'innovazione moderna. In effetti, la loro storia risale a millenni, che precede molti dei materiali da costruzione ampiamente usati di oggi.

Le antiche civiltà hanno riconosciuto le proprietà benefiche della magnesia (ossido di magnesio). Fu in particolare usato in mortaio per la costruzione di strutture significative come la Grande Muraglia della Cina e dei Romani nella loro architettura, compresi i componenti potenzialmente del Pantheon. Queste prime applicazioni hanno sfruttato la magnesia per le sue proprietà di legame e la durata.

Tuttavia, con l'avvento del 20 ° secolo, la prominenza di cementi a base di magnesio è diminuita. Alternative più economiche, come Portland Cement, Gypsum e Plywood, sono diventate ampiamente disponibili, portando a un cambiamento nelle pratiche di costruzione. Per diversi decenni, i materiali a base di MGO sono stati in gran parte relegati in applicazioni di nicchia, come rivestimenti per forni ad alta temperatura e cementi di patching specializzati.

La rinascita delle schede di ossido di magnesio nel settore delle costruzioni tradizionali è iniziata circa due decenni fa. Questo risveglio è stato guidato da una crescente domanda di materiali da costruzione sostenibili e ad alte prestazioni che hanno affrontato questioni come la sicurezza antincendio, il controllo dell'umidità e l'impatto ambientale. Le moderne tecniche di produzione e una comprensione più profonda delle proprietà uniche di MGO hanno permesso lo sviluppo delle schede di guaina MGO che conosciamo oggi. I loro eccezionali vantaggi li hanno rapidamente spinti in contesa come una scelta preferita per i costruttori che cercano soluzioni di costruzione durevoli, ecologiche e resilienti. In particolare, le schede MGO sono state ampiamente utilizzate nella costruzione del Pechino National Stadium per le Olimpiadi del 2008, evidenziando il loro abbraccio in progetti architettonici moderni e principali.

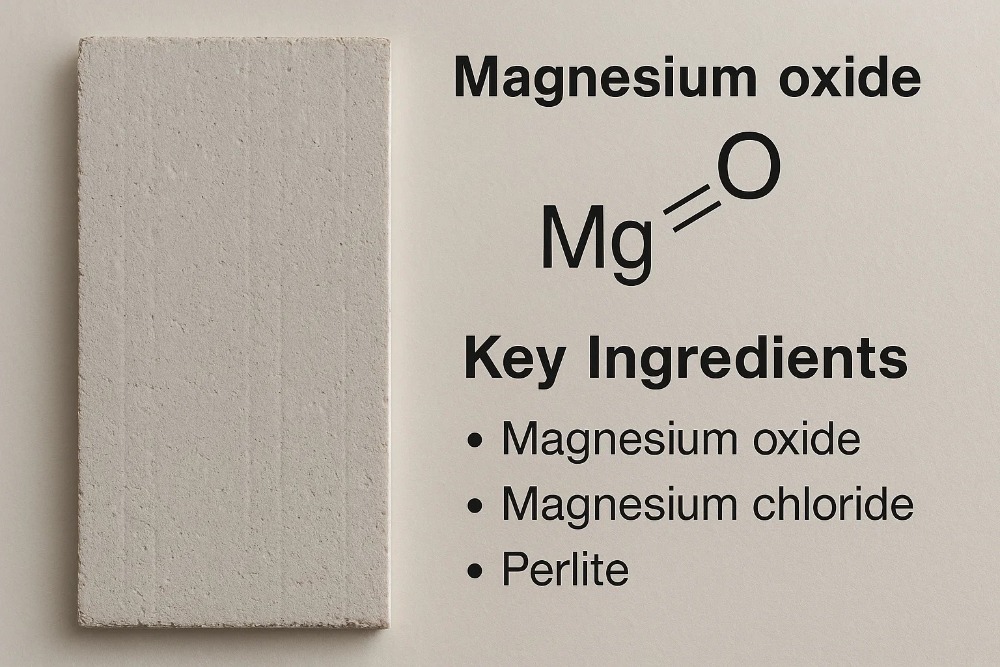

Struttura chimica

L'ossido di magnesio (MGO), noto anche come magnesia, è un composto inorganico che si verifica come un solido bianco. La sua struttura chimica è caratterizzata da un legame ionico tra atomi di magnesio (mg) e ossigeno (O). Il magnesio, essendo un metallo dal gruppo 2 della tavola periodica, perde prontamente due elettroni per formare un MG 2 catione. L'ossigeno, un non metallo del gruppo 16, guadagna prontamente due elettroni per formare un O 2− anione. Questi ioni caricati in modo opposto sono attratti l'uno dall'altro, formando una struttura reticolare cristallina tipica dei composti ionici.

La struttura cristallina dell'ossido di magnesio è simile a quella del cloruro di sodio (sale di roccia), adottando un sistema di cristalli cubici in cui ogni MG 2 Ione è circondato da sei o 2− ioni e viceversa. Questo forte legame ionico contribuisce in modo significativo all'alto punto di fusione di MGO (2852 ° C), alla durezza e alla stabilità chimica, che sono cruciali per le prestazioni delle schede MGO in varie condizioni ambientali, in particolare a calore elevato o in presenza di umidità. La stabilità di questa struttura è la chiave per la resistenza al fuoco del materiale, in quanto non si rompe o si sfocava facilmente quando esposto a fiamme.

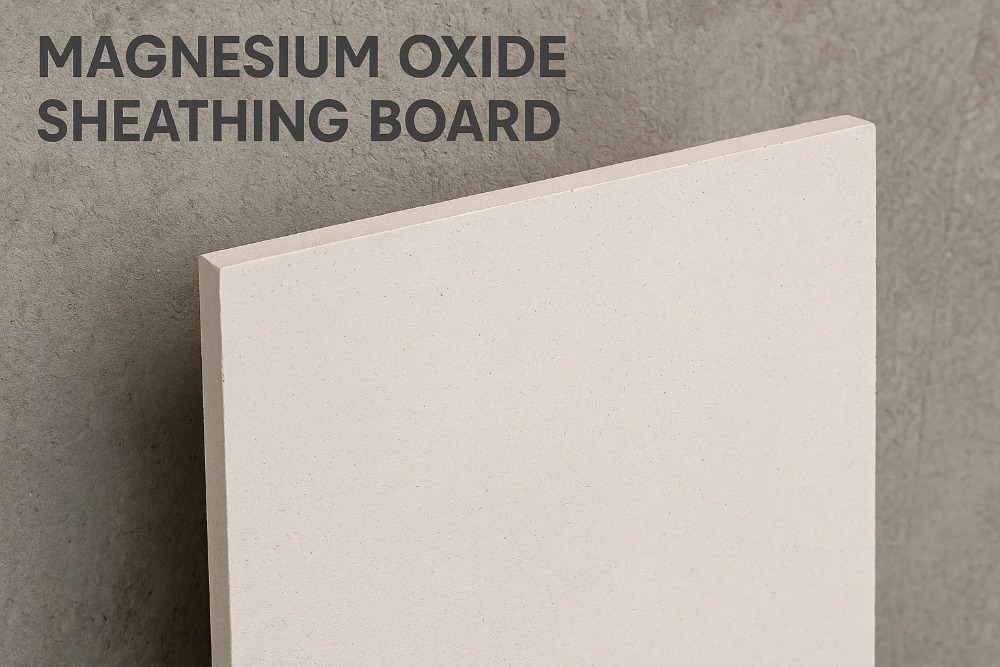

Ingredienti chiave

Mentre l'ossido di magnesio è il legante primario, Schede MGO sono materiali compositi, il che significa che sono realizzati da una combinazione di diversi ingredienti che funzionano in modo sinergico per raggiungere le loro proprietà desiderate. La formulazione precisa può variare leggermente tra i produttori, ma i componenti principali generalmente includono:

Ossido di magnesio (MGO) L'agente di legame primario, tipicamente derivato dalla calcinazione della magnite naturale. Reagisce con il cloruro di magnesio per formare un cemento idratato ossicloruro di magnesio, che è il legante principale che solidifica la scheda.

Cloruro di magnesio (MGCL 2 ): Agisce come reagente cruciale con MGO. Se sciolto in acqua, il cloruro di magnesio facilita l'idratazione e il processo di indurimento, formando il cemento ossicloruro di magnesio stabile che unisce gli altri componenti. Il rapporto preciso tra MGO e MGCL 2 è fondamentale per la forza e la stabilità.

Perlite: Un vetro vulcanico leggero e amorfo che viene trattato con calore per espandersi. Perlite viene aggiunta al mix per ridurre il peso complessivo della scheda, migliorare le sue proprietà di isolamento (sia termiche che acustiche) e migliorare la resistenza al fuoco a causa della sua natura non combustibile.

Fibre di legno/cellulosa: Tipicamente sotto forma di segatura o altre fibre di legno riciclate, questi componenti agiscono come rinforzo, simili alla tornante in cemento. Forniscono resistenza alla trazione, migliorano la resistenza all'impatto e aiutano a prevenire il cracking. Il tipo e la quantità di fibre influenzano la flessibilità e la lavorabilità del consiglio.

Mesh in fibra di vetro: Spesso incorporato all'interno degli strati della scheda, la mesh in fibra di vetro fornisce ulteriore resistenza alla trazione, stabilità dimensionale e resistenza alle crepe. Aiuta a distribuire sollecitazioni su tutta la linea e ne migliora ulteriormente la durata.

Altri additivi: Importi minori di altri additivi possono essere inclusi a proprietà specifiche di perfezionamento. Questi possono includere:

Plasticanti: Per migliorare la lavorabilità e il flusso durante la produzione.

Repellenti dell'acqua: Per migliorare ulteriormente la resistenza all'umidità.

Stabilizzatori: Per controllare il tempo di impostazione e garantire prestazioni a lungo termine.

L'attenta proporzione e miscelazione di questi ingredienti sono fondamentali per produrre schede MGO con qualità, resistenza e caratteristiche prestazionali desiderate.

Produzione

Processo di produzione

La produzione di ossido di magnesio (MGO) a pannelli di guaina prevede in genere un processo in più fasi che combina una miscelazione precisa di materiale con tecniche di cura avanzate. L'obiettivo è creare un pannello omogeneo, denso e duraturo.

Preparazione delle materie prime:

Ossido di magnesio (MGO): La magnesia calcolata caustica ad alta purezza viene generalmente utilizzata. Spesso è finemente terreno garantire la reattività uniforme.

Cloruro di magnesio (MGCL 2 ): Questo viene solitamente fornito come soluzione acquosa concentrata.

Aggregati e riempitivi: Perlite, fibre di legno e altri aggregati leggeri vengono attentamente misurati e preparati. La maglia in fibra di vetro è tagliata a dimensioni.

Miscelazione:

Le materie prime a secco, tra cui MGO, Perlite e fibre di legno, sono alimentate in grandi miscelatori industriali.

Allo stesso tempo, la soluzione di cloruro di magnesio, spesso diluita da una concentrazione specifica, viene introdotta nel mixer.

Gli ingredienti sono completamente miscelati per creare una sospensione o una pasta omogenea. La coerenza di questa miscela è fondamentale per la qualità della scheda finale.

Formazione:

La sospensione mista viene quindi continuamente alimentata su un trasportatore o una fusione.

Man mano che il materiale si muove, uno strato di rete in fibra di vetro viene in genere posata sulla superficie superiore e/o inferiore della scheda di formazione. Questo rinforzo è cruciale per l'integrità strutturale del consiglio.

Rulli o meccanismi di pressione comprimono il materiale allo spessore desiderato, garantendo l'uniformità e la densità. Questo processo può essere automatizzato, creando un foglio continuo della miscela MGO.

Impostazione e taglio iniziali:

Una volta formata, la scheda verde (non curata) inizia a subire una reazione iniziale di impostazione, in cui l'ossido di magnesio reagisce con la soluzione di cloruro di magnesio per iniziare a formare il cemento idratato di ossicloruro di magnesio.

Prima che si indurisca completamente, il foglio continuo viene tagliato in dimensioni della scheda standard (ad es. 4x8 piedi, 4x10 piedi) usando seghe da taglio automatizzate.

Curatura:

Le schede di taglio vengono quindi trasferite in un ambiente di indurimento controllato. Questa è una fase critica in cui la reazione chimica avanza completamente e le schede ottengono la loro forza e stabilità finale.

La polimerizzazione può verificarsi a temperature ambiente per diversi giorni o in camere di cura accelerate con umidità e temperatura controllate per accelerare il processo. La correzione adeguata impedisce la deformazione e garantisce l'integrità a lungo termine del consiglio.

Asciugatura e finitura:

Dopo la cura, le schede possono sottoporsi a un processo di essiccazione per rimuovere qualsiasi umidità residua, garantendo la stabilità dimensionale e le prestazioni ottimali.

Infine, le schede vengono ispezionate per la qualità, i bordi possono essere tagliati o smussati e in genere sono impilati e confezionati per la spedizione.

Controllo di qualità

Misure di controllo di qualità rigorose sono implementate in varie fasi del processo di produzione per garantire che le schede MGO soddisfino standard di prestazione specifici e esigenze dei clienti.

| Palcoscenico | Misura di controllo della qualità | Scopo |

| Ingresso materia prima | Test della purezza MGO in arrivo, MGCL 2 Concentrazione e specifiche aggregate (ad es. Dimensione delle particelle, contenuto di umidità). | Garantisce che i componenti di base soddisfino le proprietà chimiche e fisiche richieste per prestazioni e reattività costanti. Previene i difetti provenienti da materiali scadenti. |

| Processo di miscelazione | Controlli regolari su rapporti di miscela, coerenza e temperatura della sospensione. Misurazioni della viscosità in tempo reale. | Garantisce una distribuzione uniforme di tutti gli ingredienti, condizioni di reazione chimica ottimali e impedisce variazioni della densità e della resistenza della scheda dovuta alla miscelazione impropria. |

| Formare e tagliare | Monitoraggio continuo dello spessore della scheda, della larghezza e della lunghezza. Ispezione visiva per difetti di superficie, bolle o vuoti. | Garantisce l'accuratezza dimensionale per la facilità di installazione e impedisce i punti deboli strutturali. Identifica le imperfezioni di superficie che potrebbero influenzare la finitura o le prestazioni. |

| Processo di cura | Monitoraggio della temperatura e dell'umidità all'interno delle camere di polimerizzazione. Test regolari della resistenza alla scheda del campione in diversi tempi di indurimento. | Garantisce che le reazioni di idratazione e indurimento procedano correttamente, portando a una resistenza a compressione e alla flessione ottimale e previene la deformazione o le sollecitazioni interne. |

| Prodotto finito | Test della proprietà fisica: | Conferma che il prodotto finale soddisfa i criteri di prestazione specifici per sicurezza, durata e usabilità. |

| * Resistenza alla flessione (modulo di rottura): misura la resistenza alla flessione. | Indica la capacità della scheda di resistere ai carichi senza rottura, cruciale per l'integrità strutturale. |

| * Resistenza a compressione: misura la resistenza alla frantumazione. | Importante per le applicazioni in cui la scheda porterà carichi verticali. |

| * Densità: garantisce peso costante e contenuto di materiale. | Colpisce le proprietà dell'isolamento termico e acustico, nonché la manipolazione. |

| * Stabilità dimensionale (gonfiore/restringimento): testata sotto variazione di umidità variabile. | Prevede come il consiglio si esibirà in diverse condizioni ambientali, prevenendo problemi come la deformazione o le lacune. |

| * Assorbimento d'acqua: misura quanta acqua assorbe la tavola. | Chiave per le proprietà di resistenza all'umidità e prevenire la crescita della muffa. |

| * Test di resistenza al fuoco: condotto periodicamente su campioni rappresentativi. | Verifica che il consiglio di amministrazione soddisfi richiedeva classificazioni del fuoco (ad es. ASTM E84, classificazioni UL) e garantisce prestazioni di sicurezza. |

| Ispezione visiva: controllo finale per finitura superficiale, qualità del bordo e aspetto generale. | Garantisce il fascino estetico e la facilità di installazione. |

Proprietà della scheda di ossido di magnesio

Le schede di guaina di ossido di magnesio (MGO) possiedono una combinazione unica di proprietà che le rendono altamente desiderabili nella costruzione moderna. Queste caratteristiche derivano direttamente dalla loro composizione chimica e dal robusto processo di produzione.

Resistenza al fuoco

Uno dei vantaggi più significativi delle schede MGO è la loro eccezionale resistenza al fuoco. Questa proprietà è dovuta principalmente alla natura intrinseca non combustibile dell'ossido di magnesio e del processo di idratazione che crea cemento ossicloruro di magnesio.

Materiale non combustibile: MgO stesso è un minerale che non brucia. A differenza dei prodotti a base di legno (come il compensato o OSB) o le schede di gesso con sfaccettature di carta, le schede MGO non contribuiscono al carburante a un incendio.

Stabilità termica: L'ossido di magnesio ha un punto di fusione estremamente alto (2852 ° C o 5166 ° F). Ciò significa che la scheda può resistere al calore intenso per periodi prolungati senza degradare, fusione o rilascio di fumi tossici.

Reazione endotermica : Se esposti ad alte temperature, i composti idratati all'interno della scheda MGO subiscono una reazione endotermica (assorbimento del calore). Questo processo rilascia acqua legata chimicamente sotto forma di vapore, che raffredda efficacemente la superficie della scheda e crea una barriera resistenti al fuoco. Questo effetto di "raffreddamento" ritarda l'aumento della temperatura sul lato non esposto della tavola, fornendo più tempo per l'evacuazione e la soppressione del fuoco.

Nessun fumo o fumi tossici: A differenza di molti altri materiali da costruzione, le schede MGO non producono fumo significativo o fumi tossici se sottoposti a incendio. Ciò migliora notevolmente la sicurezza e la visibilità degli occupanti durante un evento antincendio.

Classificazione: Le schede MGO in genere ottengono una valutazione antincendio di classe A (o di classe 1) secondo ASTM E84, che è la valutazione più alta possibile per le caratteristiche di combustione superficiale. Ciò include indici di diffusione di fiamma e di sviluppo del fumo molto bassi. Sono spesso componenti critici nei gruppi di pareti, pavimento e soffitto classificati al fuoco, contribuendo a rating di fuoco orario secondo gli standard come ASTM E119 o UL 263.

Resistenza all'umidità e alla muffa

Le schede MGO dimostrano prestazioni superiori in ambienti soggetti all'umidità e offrono un'eccellente resistenza alla crescita della muffa e della muffa.

Repellenza dell'acqua: Sebbene non del tutto impermeabili, le schede MGO sono altamente resistenti all'acqua. La loro composizione densa e inorganica significa che non si gonfiano, si deformano o delaminano quando esposti all'umidità, a differenza dei pannelli a base di legno. La matrice di cemento ossicloruro di magnesio non assorbe facilmente l'acqua liquida.

Traspirabilità: Nonostante la loro resistenza all'acqua, le schede MGO sono permeabili al vapore, il che significa che possono "respirare". Ciò consente all'umidità intrappolata all'interno delle cavità del muro di fuggire, riducendo il rischio di condensa e problemi associati.

Composizione inorganica: Poiché le schede MGO sono realizzate con minerali inorganici, non forniscono una fonte di cibo per muffa, muffa o altri funghi. Ciò impedisce intrinsecamente la crescita biologica, rendendoli una scelta ideale per aree ad alta umidità come bagni, cucine, scantinati e applicazioni esterne.

Stabilità dimensionale: La loro resistenza all'assorbimento dell'umidità garantisce che le schede mantengano la loro stabilità dimensionale, prevengono problemi come gonfiore, restringimento o deformazione che possono portare a crack o instabilità nelle finiture.

Durata e forza

Le schede MGO sono rinomate per la loro forza e durata, contribuendo alla longevità e alla resilienza delle strutture.

Elevata resistenza a compressione e flessione: I forti legami ionici all'interno della matrice di cemento ossicloruro di magnesio, combinati con rinforzi fibrosi e di mesh, danno alle schede MGO eccellente resistenza a compressione e alla flessione. Ciò consente loro di resistere a carichi e impatti significativi senza rompere.

Resistenza all'impatto: La loro struttura densa e omogenea fornisce una buona resistenza agli impatti, rendendoli meno inclini all'ammortizzazione o al piercing rispetto al muro a secco tradizionale.

Longevità: A causa della loro natura inorganica, le schede MGO sono resistenti alla marciume, al decadimento e all'infestazione di insetti. Non si degradano nel tempo a causa di fattori biologici, contribuendo a una durata di servizio più lunga per l'edificio.

Resistenza al ciclo termico: Le schede MGO mantengono la loro integrità attraverso una vasta gamma di temperature, rendendoli adatti a vari climi senza preoccupazioni per il degrado del materiale a causa dell'espansione e della contrazione.

Versatilità: La loro forza e stabilità intrinseca consentono loro di essere utilizzati in una vasta gamma di applicazioni, dalle partizioni interne alla guaina esterna, fornendo una soluzione robusta e duratura.

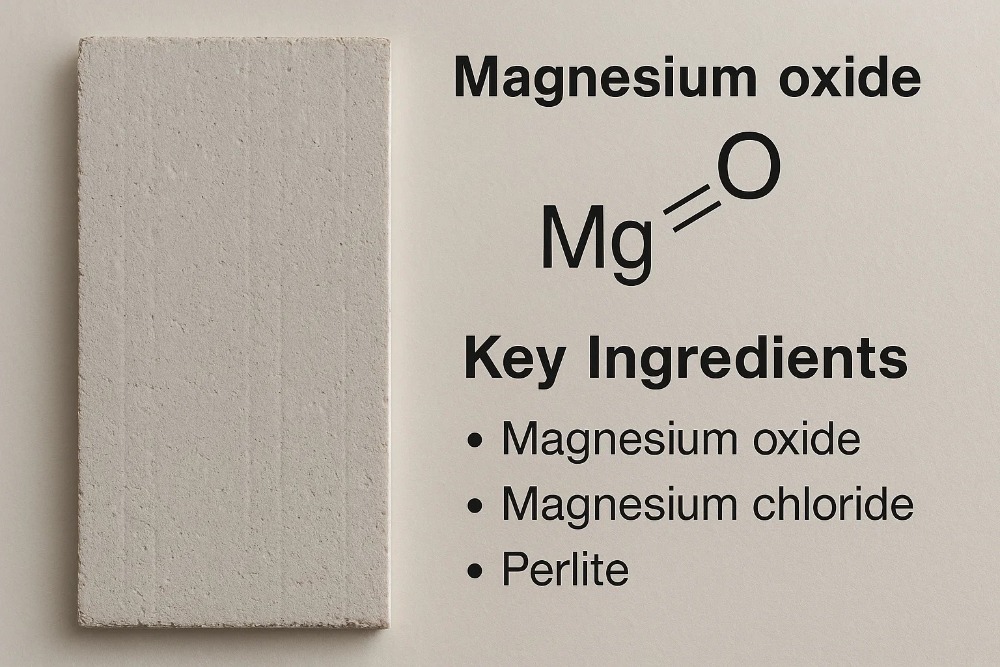

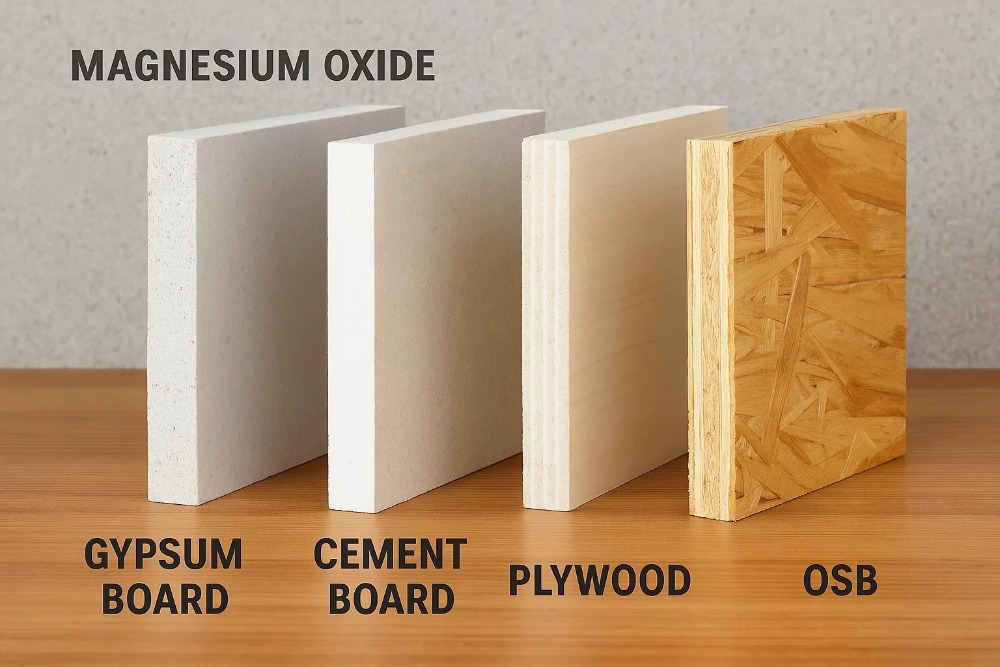

Scheda di guaina di ossido di magnesio contro altri materiali

Le schede MGO offrono distinti vantaggi e svantaggi rispetto ai materiali da costruzione convenzionali. Comprendere queste differenze è cruciale per la selezione del materiale giusto per applicazioni specifiche.

Scheda di gesso

La tavola di gesso (muro a secco) è la parete interna e il materiale del soffitto più comuni.

Differenze chiave:

Resistenza al fuoco: Le schede di gesso offrono una buona resistenza al fuoco a causa del nucleo di gesso idratato, ma MGO spesso funziona meglio, specialmente in situazioni di altissima calore sostenute e in genere raggiunge più livelli di incendio più elevati senza la necessità di ulteriori strati in molti assemblaggi. Inoltre, MGO non ha una carta rivolta per alimentare il fuoco.

Umidità/muffa: La scheda di gesso standard è altamente suscettibile al danno idrico, al gonfiore e alla crescita della muffa. Il gesso resistente all'umidità (Scheda verde) offre alcuni miglioramenti ma non è a prova di stampo. MGO è significativamente più resistente all'assorbimento dell'umidità e intrinsecamente a prova di muffa.

Forza/durata: La tavola di gesso è relativamente morbida e inclini a ammaccature e ammaccature. Le schede MGO sono generalmente più dense e più resistenti all'impatto.

Lavorabilità: La tavola di gesso è più facile da tagliare e finire. MGO può essere più difficile da tagliare e può richiedere strumenti specializzati e la finitura può essere più impegnativa a causa delle differenze nella consistenza superficiale e nella alcalinità.

Peso: Le schede MGO a volte possono essere più pesanti delle schede di gesso standard di spessore simile, sebbene siano disponibili versioni MGO leggere.

Cement Board

La scheda di cemento è un pannello durevole e resistente all'acqua comunemente usato come sostenitore delle piastrelle nelle aree bagnate.

Differenze chiave:

Resistenza al fuoco: Entrambi non sono combustibili e offrono un'eccellente resistenza al fuoco.

Umidità/muffa: Entrambi sono altamente resistenti all'umidità e alla muffa. MGO ha in genere tassi di assorbimento dell'acqua leggermente più bassi.

Forza/durata: Entrambi sono molto forti e resistenti. A volte MgO può offrire una migliore forza di flessione per determinate applicazioni.

Peso: La scheda di cemento è spesso più pesante e più densa di MGO, rendendo MGO più facile da gestire e installare.

Alcalinità: Entrambi sono alcalini. Tuttavia, l'alcalinità superficiale di MGO a volte può reagire con alcune finiture o adesivi, che richiedono primer. La scheda di cemento è generalmente più neutrale in questo senso.

Lavorabilità: La scheda di cemento è notoriamente difficile da tagliare e avvitare, spesso che richiede strumenti speciali. MGO è generalmente più facile da tagliare e più velocemente da installare con strumenti standard.

Plywood e OSB

Il compensato e la scheda Strand orientata (OSB) sono pannelli a base di legno ampiamente utilizzati per le guarnizioni, il sottofondo e le applicazioni strutturali.

Differenze chiave:

Resistenza al fuoco: Il compensato e l'OSB sono combustibili e contribuiscono al carburante a un incendio. Cantano e bruciano, limitando il loro uso negli assiemi a livello di incendio senza strati aggiuntivi significativi. MGO non è combustibile.

Umidità/muffa: Il compensato e l'OSB sono altamente sensibili a danni all'umidità, gonfiore, delaminazione e crescita della muffa, specialmente se non adeguatamente sigillati o se esposti per periodi prolungati. MGO è altamente resistente all'umidità e alla muffa.

Forza/durata: Entrambi offrono una buona forza strutturale. Tuttavia, la natura inorganica di MGO fornisce una resistenza superiore a marciume, insetti e decadimento, portando a una durata più lunga in molte condizioni. MGO offre anche una migliore resistenza all'impatto.

Impatto ambientale: Mentre il legno è una risorsa rinnovabile, la produzione di compensato/OSB comporta spesso resine e colle che possono VOC fuori gas. MGO è un prodotto a base minerale con un'energia incorporata più bassa e generalmente considerato più ecologico.

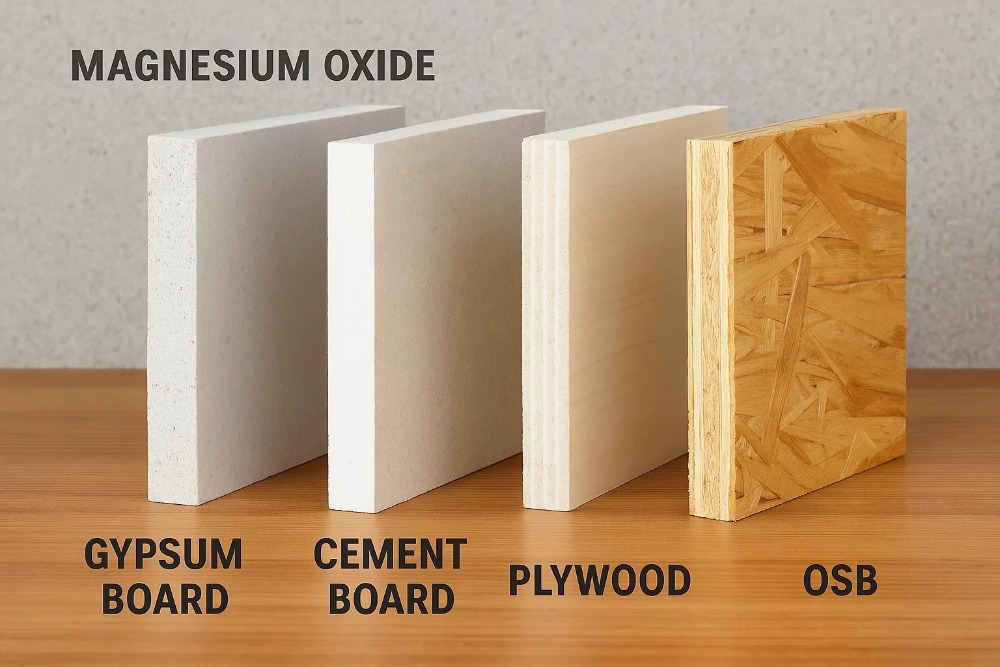

Differenze chiave (Tabella)

Ecco un confronto conciso della tavola di guaina di ossido di magnesio con altri materiali da costruzione comuni:

| Caratteristica | Scheda di ossido di magnesio (MGO) | Scheda di gesso (muro a secco) | Cement Board | Plywood / OSB |

| Composizione primaria | Ossido di magnesio, cloruro di magnesio, perlite, fibra di legno | Gesso gesso, carta rivolta | Portland Cement, aggregato, mesh in fibra di vetro | Impiallacciature/fili di legno, adesivi |

| Resistenza al fuoco | Eccellente (Classe A/1 non combustibile, alta stabilità termica) | Buono (nucleo non combustibile, la carta di fronte può alimentare) | Eccellente (non combustibile) | Povero (combustibile, carburanti, carattere) |

| Resistenza all'umidità | Eccellente (altamente resistente all'acqua, senza gonfiore/deformazione) | Scarso (standard), moderato (bordo verde), soggetto a gonfiore/danno | Eccellente (altamente resistente all'acqua, senza gonfiore) | Povero (altamente suscettibile al danno idrico, al gonfiore, alla delaminazione) |

| Resistenza alla muffa | Eccellente (inorganico, nessuna fonte di cibo per la muffa) | Scarso (standard), moderato (bordo verde), soggetto a modellare la crescita | Eccellente (inorganico, nessuna fonte di cibo per la muffa) | Povero (organico, altamente suscettibile alla crescita della muffa) |

| Forza/durata | Molto alto (alta resistenza alla flessione/compressione, addetti all'impatto.) | A basso moderato (incline a ammaccature/dings) | Alto (molto duro, durevole) | Alto (buona integrità strutturale) |

| Peso (relativo) | Money-pesante (più leggero di Cement Board) | Moderato chiaro | Pesante | Moderato chiaro |

| Lavorabilità | Buono (può essere tagliato con strumenti standard, può essere polveroso) | Eccellente (facile da tagliare, punteggio, fissare) | Scarso (difficile da tagliare, richiede strumenti speciali, le viti possono spogliarsi) | Buono (facile da tagliare, unghie, vite) |

| Isolamento del suono | Buono (denso, la massa aiuta a bloccare il suono) | Buono (Messa aiuta a bloccare il suono) | Moderare | Moderare |

| Costo (relativo) | Moderato | Basso | Moderato | A basso moderato |

| Impatto ambientale | Generalmente buono (bassa energia incarnata, riciclabile) | Moderato (il gesso può essere riciclato, di fronte alla carta) | Moderato (produzione ad alta intensità di energia, può essere riciclato) | Variabile (risorsa rinnovabile, ma spesso utilizza resine a base di formaldeide) |

Guida pratica alla scheda MGO

Mentre le schede di ossido di magnesio (MGO) offrono numerosi vantaggi, la gestione e l'installazione adeguate sono fondamentali per massimizzare le loro prestazioni e garantire un progetto di successo. Comprendere le sfumature di lavorare con questo materiale può prevenire problemi comuni e ottimizzare i suoi vantaggi intrinseci.

Suggerimenti per l'installazione

L'installazione di schede MGO condivide alcune somiglianze con il muro a secco o la commissione di cemento tradizionali ma ha anche requisiti specifici da considerare:

Acclimatazione: Sebbene le schede MGO siano dimensionalmente stabili, è una buona pratica acclimatarle nell'ambiente del sito di lavoro per almeno 24-48 ore prima dell'installazione. Ciò aiuta a garantire che raggiungano l'equilibrio con la temperatura e l'umidità ambiente, riducendo al minimo qualsiasi potenziale di espansione o contrazione minore dopo l'installazione.

Taglio: Le schede MGO possono essere tagliate usando vari metodi. Per i tagli dritti, un coltello da utilità e una chiavetta possono essere utilizzati per segnare e scattare la tavola, simile al muro a secco. Tuttavia, a causa della loro densità e rinforzo fibroso, una sega circolare con una lama a punta in carburo (o una lama di diamanti per un taglio ampio) è spesso preferita per i tagli più puliti, più veloci, specialmente per le tavole più spesse. Utilizzare sempre attrezzature per la protezione personale appropriate (DPI), tra cui maschere di polvere o respiratori e occhiali di sicurezza, poiché il taglio delle schede MGO può generare polvere fine.

Fissaggio: Le schede MGO devono essere fissate con viti resistenti alla corrosione, come viti galvanizzate, fosfatate o in acciaio inossidabile. Le viti di muro a secco standard non sono generalmente raccomandate a causa della loro tendenza a corrodere quando reagiscono con la natura alcalina del MGO nel tempo, che può portare a colorazione o perdita di potenza di mantenimento. Le viti devono essere guidate a filo con la superficie o leggermente contrasta. La pre-perforazione può essere necessaria per schede molto spesse o quando si fissa vicino ai bordi per evitare il crack. La spaziatura raccomandata per gli elementi di fissaggio varia in genere da 6 a 8 pollici lungo i bordi e 12 pollici sul campo, ma si riferiscono sempre alle linee guida specifiche del produttore e ai codici di costruzione locali.

Inquadratura: Assicurarsi che l'inquadratura (bottiglie in legno o in metallo, travetti) sia a piombo, a livello e quadrato. Le schede MGO possono essere installate direttamente su inquadratura esistente. Per le applicazioni esterne, una barriera resistenti alle intemperie (WRB) è spesso raccomandata dietro la guaina MGO per fornire un ulteriore strato di protezione dell'umidità.

Trattamento articolare: I giunti tra le schede MGO devono essere registrati e finiti. Un nastro a rete in fibra di vetro, simile a quello utilizzato per la scheda di cemento, è in genere raccomandato su nastro di carta a causa della maggiore resistenza all'umidità e dell'umidità della MGO. Il composto articolare specificamente formulato per la scheda di cemento o un mortaio sottile modificato con polimero può essere utilizzato per riempire e levigare i giunti. Assicurarsi che il composto articolare sia compatibile con la natura alcalina di MGO per prevenire l'efflorescenza o il fallimento del legame. Feather il composto dolcemente oltre il nastro per una finitura senza soluzione di continuità.

Preparazione della superficie: Prima di applicare le finiture (vernice, piastrelle, stucco), la superficie della scheda MGO dovrebbe essere pulita, asciutta e priva di polvere. Per la pittura, si raccomanda spesso un primer resistente alcalino di alta qualità per garantire una buona adesione e prevenire potenziali efflorescenza o scolorimento, in particolare con vernici più scure. Per la piastrellatura, è necessario utilizzare un mortaio a set sottile adeguato progettato per applicazioni di piastrelle-over-MGO o scheda di cemento.

Lava di espansione: Per grandi superfici o applicazioni esterne, considera di lasciare piccoli lacune di espansione tra le schede (ad esempio, 1/8 di pollice) per accogliere qualsiasi movimento minore e prevenire la deformazione. Queste lacune possono essere colpite con un sigillante o un composto articolare appropriato progettato per la flessibilità.

Sfide comuni

Mentre le schede MGO offrono molti vantaggi, gli installatori possono affrontare alcune sfide:

Generazione della polvere: Il taglio e le carte MGO possono produrre polvere fine e polverosa. Come accennato, la corretta ventilazione e protezione respiratoria (ad es. Maschera N95) sono cruciali per prevenire l'inalazione.

Peso: Sebbene generalmente più leggeri della scheda di cemento, le schede MGO possono ancora essere più pesanti del muro a secco standard, in particolare dei pannelli più spessi. Ciò può richiedere una manipolazione di due persone per fogli più grandi, simili alla scheda di cemento o al compensato pesante.

Alcalinità e compatibilità di finitura: La natura alcalina delle schede MGO può talvolta reagire con alcune vernici, adesivi o finiture, portando potenzialmente all'efflorescenza (depositi bianchi in polvere) o scarsa adesione. Questo è il motivo per cui l'uso di primer resistenti agli alcalini e materiali di finitura compatibili è fortemente enfatizzato. Prova sempre prima una piccola area poco appariscente se insicuro sulla compatibilità.

Fragilità (se lasciata cadere): Mentre una volta installati, i bordi e gli angoli delle schede MGO possono essere in qualche modo fragili e inclini a scheggiare o rompere se lasciati cadere o maltrattato prima dell'installazione. Si dovrebbe prestare attenzione durante il trasporto e la manipolazione.

Selezione di fissaggio: Usando il tipo di vite errato (ad esempio, le viti del muro a secco standard) possono portare alla corrosione nel tempo, compromettendo l'integrità del dispositivo di fissaggio e potenzialmente colorare la superficie finita. Utilizzare sempre le viti resistenti alla corrosione come raccomandato dal produttore.

Curva di apprendimento: Per gli installatori sperimentati principalmente con la scheda di gesso, potrebbe esserci una leggera curva di apprendimento per quanto riguarda le tecniche di taglio, i metodi di fissaggio e il trattamento congiunto specifici per le schede MGO. Tuttavia, i principi sono generalmente semplici e facilmente padroneggiati.

Impatto ambientale

Le schede di guaina di ossido di magnesio (MGO) sono spesso lodate come materiale da costruzione "verde" a causa di diversi fattori relativi alla loro produzione, composizione e prestazioni. Comprendere la loro impronta ambientale è fondamentale per valutare il loro contributo alle pratiche di costruzione sostenibili.

Eco-friefness

L'eco-compatibilità delle schede MGO deriva da diversi aspetti:

Materie prime abbondanti: L'ossido di magnesio deriva da magnite, un minerale naturale e abbondante o dall'acqua di mare. Ciò contrasta con i materiali che si basano su risorse più finite o estese operazioni di estrazione. La semplice disponibilità delle materie prime riduce al minimo le preoccupazioni di esaurimento delle risorse.

Energia incorporata inferiore: Il processo di produzione per le schede MGO prevede in genere un'energia incorporata inferiore rispetto a materiali come il cemento Portland. La reazione primaria che forma il cemento ossicloruro di magnesio si verifica a temperature relativamente basse (spesso ambientali o leggermente elevati), riducendo significativamente il consumo di energia rispetto ai forni ad alta temperatura necessari per la produzione di cemento.

Riciclabilità e riduzione dei rifiuti: Le schede MGO sono inorganiche e non contengono molti leganti o resine presenti in pannelli a base di legno, rendendole potenzialmente riciclabili. Mentre le infrastrutture per il riciclaggio della scheda MGO si stanno ancora sviluppando in molte regioni, il materiale può teoricamente essere schiacciato e riproposto come aggregato in altri materiali da costruzione o come emendamento del suolo. Inoltre, la durata e la longevità delle schede MGO significano una sostituzione meno frequente, riducendo i rifiuti di costruzione e demolizione nel corso della durata della vita di un edificio.

COV non tossici e bassi: Le schede MGO sono prive di amianto, formaldeide, silice cristallina e altre sostanze chimiche dannose comunemente presenti in alcuni materiali da costruzione tradizionali. Producono composti organici molto bassi o volatili (COV), contribuendo alla qualità dell'aria interna più sana. Questo è un vantaggio significativo per gli occupanti e si allinea con le certificazioni di costruzione verde incentrate sul benessere degli occupanti.

Resistenza alla muffa e alla muffa: Resistendo intrinsecamente alla crescita di muffe e muffe, le schede MGO contribuiscono a un ambiente interno più sano e impediscono la necessità di trattamenti chimici o costose risanamenti associati a problemi di muffa, riducendo così l'uso di sostanze chimiche dannose sul ciclo di vita dell'edificio.

Efficienza energetica

Le schede MGO contribuiscono all'efficienza energetica complessiva di un edificio principalmente attraverso le loro proprietà isolanti e la capacità di creare una busta di edificio stretta:

Proprietà dell'isolamento termico: Mentre le schede MGO non sono progettate per essere materiali di isolamento primari come schiuma o fibra di vetro, la loro composizione relativamente densa e omogenea fornisce un discreto valore R (resistenza termica) rispetto al loro spessore quando misurato contro materiali come la scheda di gesso o la scheda di cemento. Se usati come guaina, contribuiscono alle prestazioni termiche complessive del gruppo muro, riducendo il trasferimento di calore attraverso la conduzione.

Performance della barriera aerea: La natura densa e rigida delle schede MGO, se installata e sigillata correttamente ai giunti, può fungere da efficace barriera d'aria. Ridurre al minimo le perdite non controllate dell'aria (infiltrazione e esfiltrazione) è cruciale per l'efficienza energetica, in quanto impedisce l'ingresso di aria condizionata e di entrare in fuga e incondizionata aria. Ciò riduce il carico sui sistemi HVAC, portando a un minor consumo di energia per il riscaldamento e il raffreddamento.

Gestione dell'umidità: Resistendo l'assorbimento di umidità e prevenendo la crescita della muffa, le schede MGO aiutano a mantenere l'integrità dell'isolamento all'interno delle cavità delle pareti. L'isolamento umido perde significativamente la sua efficacia, portando a un maggiore consumo di energia. La capacità di MGO di mantenere asciutta la cavità del muro supporta direttamente le prestazioni a lungo termine dell'isolamento.

Contributo alle buste ad alte prestazioni: Se integrati in buste edili ben progettate e ad alte prestazioni, le schede MGO possono svolgere un ruolo nel raggiungimento di severi obiettivi di efficienza energetica. La loro stabilità e durata assicurano anche che l'inviluppo mantenga le sue prestazioni termiche nel tempo senza degrado.

FAQ

Questa sezione affronta alcune delle domande più frequenti relative alle schede di guaina di ossido di magnesio, fornendo risposte concise e informative.

D: Cosa rende resistenti alle schede di ossido di magnesio?

UN: Le schede di ossido di magnesio sono intrinsecamente resistenti al fuoco principalmente a causa della natura non combustibile dell'ossido di magnesio stesso, che non brucia o contribuisce al fuoco a un incendio. Inoltre, le schede contengono acqua legata chimicamente all'interno della loro struttura cristallina. Se esposta ad alte temperature, quest'acqua viene rilasciata come vapore attraverso una reazione endotermica (assorbimento del calore). Questo processo raffredda efficacemente la superficie della scheda e crea una barriera termica protettiva, ritardando significativamente la diffusione del fuoco e l'aumento della temperatura sul lato non esposto.

D: Le schede di ossido di magnesio possono diventare ammuffite?

UN: No, le schede di ossido di magnesio sono altamente resistenti alla crescita della muffa e della muffa. Questo perché sono realizzati con componenti minerali inorganici (ossido di magnesio, cloruro di magnesio, perlite, ecc.) Che non forniscono una fonte di cibo per muffe o funghi. A differenza dei materiali organici come la scheda di gesso in legno o con la faccia di carta, le schede MGO non supportano la crescita biologica, anche in condizioni di umidità. La loro eccellente resistenza all'umidità aiuta anche a prevenire le condizioni favorevoli allo sviluppo di muffe.

Q: Le schede di ossido di magnesio sono sicure per la qualità dell'aria interna?

UN: Sì, le schede di ossido di magnesio sono considerate molto sicure per la qualità dell'aria interna. Sono liberi da sostanze dannose come l'amianto, la formaldeide, la silice cristallina e altri composti organici volatili (COV). La loro composizione inorganica significa che non sono prodotti chimici dannosi fuori dal gas, contribuendo a un ambiente interno più sano. Questo li rende una scelta eccellente per le persone con allergie o sensibilità alle emissioni comuni di materiale da costruzione.

Q: Quanto durano le schede di ossido di magnesio?

UN: Le schede di ossido di magnesio sono eccezionalmente resistenti e progettate per una durata molto lunga. A causa della loro composizione inorganica, sono resistenti a marciume, decadimento, infestazione di insetti e degrado biologico che possono influenzare i tradizionali materiali a base di legno. La loro stabilità contro l'umidità e il fuoco contribuisce anche alla loro longevità. Se correttamente installate e mantenute, le schede MGO possono durare per la vita dell'edificio, spesso superiori a 50 anni, rendendoli una soluzione di edificio altamente resiliente e sostenibile.

Q: Puoi riciclare le schede di ossido di magnesio?

UN: Sì, le schede di ossido di magnesio sono teoricamente riciclabili. Come prodotto inorganico a base minerale, possono essere schiacciati e riproposti. Il materiale schiacciato può essere utilizzato come aggregato nei nuovi prodotti di costruzione, come emendamento del suolo (a causa del suo contenuto di magnesio a beneficio dell'agricoltura) o come riempimento. Tuttavia, la disponibilità pratica di strutture di riciclaggio della scheda MGO dedicate può variare in base alla regione. Nelle aree in cui il riciclaggio specializzato non è ancora stabilito, il materiale viene in genere smaltato come rifiuti di costruzione e demolizione inerti. La lunga durata delle schede MGO, tuttavia, riduce già in modo significativo il flusso di rifiuti complessivo rispetto ai materiali meno durevoli.

BMSC 517 Nuova scheda MGO Solfato

BMSC 517 Nuova scheda MGO Solfato Scheda di guaina muro mgo

Scheda di guaina muro mgo Persverace MGO Wall Meashing Board

Persverace MGO Wall Meashing Board Tavola di guarnizione del sottofondo MGO multi-supporta

Tavola di guarnizione del sottofondo MGO multi-supporta Perseverance MGO Subfloor Leawthing Board

Perseverance MGO Subfloor Leawthing Board Magmatrix MGO Pannello Underlayment/Board

Magmatrix MGO Pannello Underlayment/Board